¿QUÉ ES UN PAC?

Los PAC's de Beckhoff

Eficientes y Seguros

Los ingenieros de grandes compañías con la tarea de resolver los problemas de bajo rendimiento computacional y aumentar las capacidades básicas de los PLCs fueron los que consideraron las PCs para control industrial para obtener la flexibilidad ofrecida por software y el hardware de alto nivel. Sin embargo, utilizar las PCs para control industrial en aquella época también significa lidiar con debilidades inherentes como estabilidad, confiabilidad, y herramientas de programación no familiares.

El paso evolutivo obvio en estas herramientas fue el desarrollo de productos que ofrecen la ventaja en ambas plataformas. Compañías como Rockwell, Siemens, GE Fanuc, y Beckhoff vieron la necesidad de estos dispositivos y hoy día ofrecen plataformas completas basándose en este concepto. Los nuevos controladores resultantes, diseñados para lograr aplicaciones más especializadas, combinan lo mejor de las características PLC con lo mejor de las características de las PCs. El analista industrial ARC nombró a estos dispositivos controladores de automatización programable, o PACs.

¿Qué es un PAC

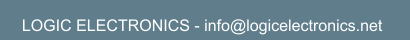

Un PAC (Programmable Automation Controller) es una tecnología industrial orientada al control automatizado avanzado, al diseño de equipos para laboratorios y a la medición de magnitudes análogas. El PAC se refiere al conjunto formado por un controlador (una CPU típicamente), módulos de entradas y salidas, y uno o múltiples buses de datos que lo interconectan todo. Este controlador combina eficientemente la fiabilidad de control de un autómata o PLC junto a la flexibilidad de monitorización, cálculo y desempeño de un computador industrial.

El paso evolutivo obvio en estas herramientas fue el desarrollo de productos que ofrecen la ventaja en ambas plataformas. Compañías como Rockwell, Siemens, GE Fanuc, y Beckhoff vieron la necesidad de estos dispositivos y hoy día ofrecen plataformas completas basándose en este concepto. Los nuevos controladores resultantes, diseñados para lograr aplicaciones más especializadas, combinan lo mejor de las características PLC con lo mejor de las características de las PCs. El analista industrial ARC nombró a estos dispositivos controladores de automatización programable, o PACs.

Diferencias y similitudes entre un PAC y un PLC

Los PACs y PLCs tienen varias cosas en común. Internamente, ambos incluyen una fuente de potencia, un CPU, un plano trasero o dispositivo de E/S, y módulos. Tienen registros de memoria que reflejan los canales de E/S individuales en los módulos. Sin embargo, las siguientes diferencias resultan muy significativas.

En su estudio de “Generalidades de los Controladores Lógicos Programables a Nivel Mundial”, ARC identificó 5 características principales en los PAC:

- Funcionalidad de dominio múltiple, al menos dos de lógica, movimiento, control PID, y proceso en una sola plataforma.

- Plataforma de desarrollo sencillo de disciplina múltiple incorporando etiquetas comunes y una base de datos sencilla para tener acceso a todos los parámetros y funciones.

- Herramientas de software que permiten diseñar flujo del proceso a través de varias máquinas o unidades de proceso, junto con el IEC 61131-3, guía del usuario y administración de datos.

- Arquitecturas modulares, abiertas que reflejan las aplicaciones industriales a partir de un despliegue de maquinaria en fábricas en plantas de proceso.

- Uso de estándares de la industria para interfases en red, lenguajes, etc., como búsquedas TCP/IP, OPC y XML, y SQL.

Ventajas de los PAC’s en la adquisición de datos

Una ventaja de los PAC al compararse con los PLCs, son la habilidad para procesar y desempeñar medidas complejas. Con esta característica, puede combinar diferentes sistemas de adquisición de datos como frecuencias, formas de onda, voltajes, corrientes, control de movimiento e incluso, adquisición de imágenes. Esto crea un nivel sin precedentes de manipulación y estandarización en términos del tipo de señales que pueden manipularse y procesarse. Los PACs ofrece cientos de funciones para procesar, analizar y extraer información de estas señales.

Capacidad de procesamiento

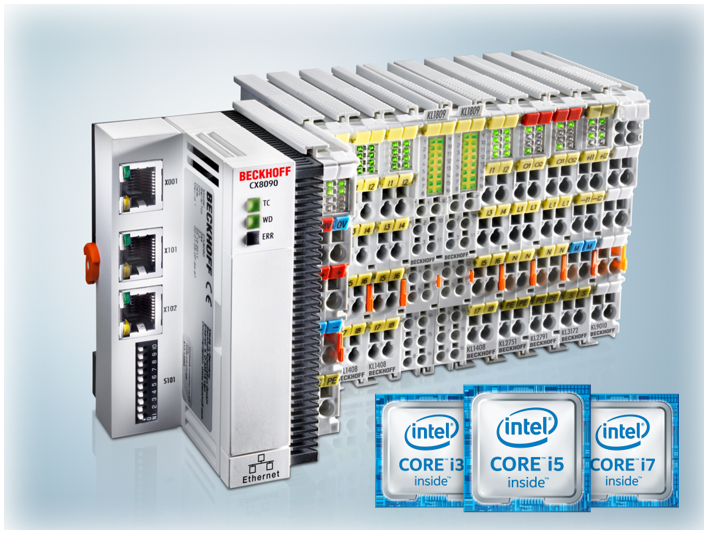

Las plataforma PACs ofrece procesadores de ultima generación como los intel Core 2 Dou, Core i3-i5-i7 o incluso Core Quad de punto flotante, y proporciona la habilidad para ejecutar cientos de iteraciones y cálculos PID simultáneamente, además de otros controles robustos como redes neuronales o lógica difusa.

Ventajas de integración con sistemas administrativos

Usted puede conectarse a aplicaciones empresariales y almacenar datos en bases de datos o redes corporativas ODBC/SQL activadas. Además, puede utilizar OPC para integrarse y comunicarse con sistemas de software y hardware de terceros. Los PAC’s automáticamente publican sus datos de E/S a un servidor OPC localizado en la computadora tipo servidor usada para configurar el banco de E/S. La mayoría de los paquetes de software SCADA para Windows soportan OPC, y la mayoría de los proveedores de hardware de E/S industrial proporcionan servidores de OPC para su hardware. Esto hace más sencilla la integración de los PACs con una gran variedad de hardware de E/S industrial como lo son los controladores lógicos programables (PLCs) y otros dispositivos industriales. Usted puede utilizar un paquete SCADA de terceros o el Módulo de Registro de Datos y Control, inclusive se puede conectar a servicios en la nube o plataformas administrativas como SAP